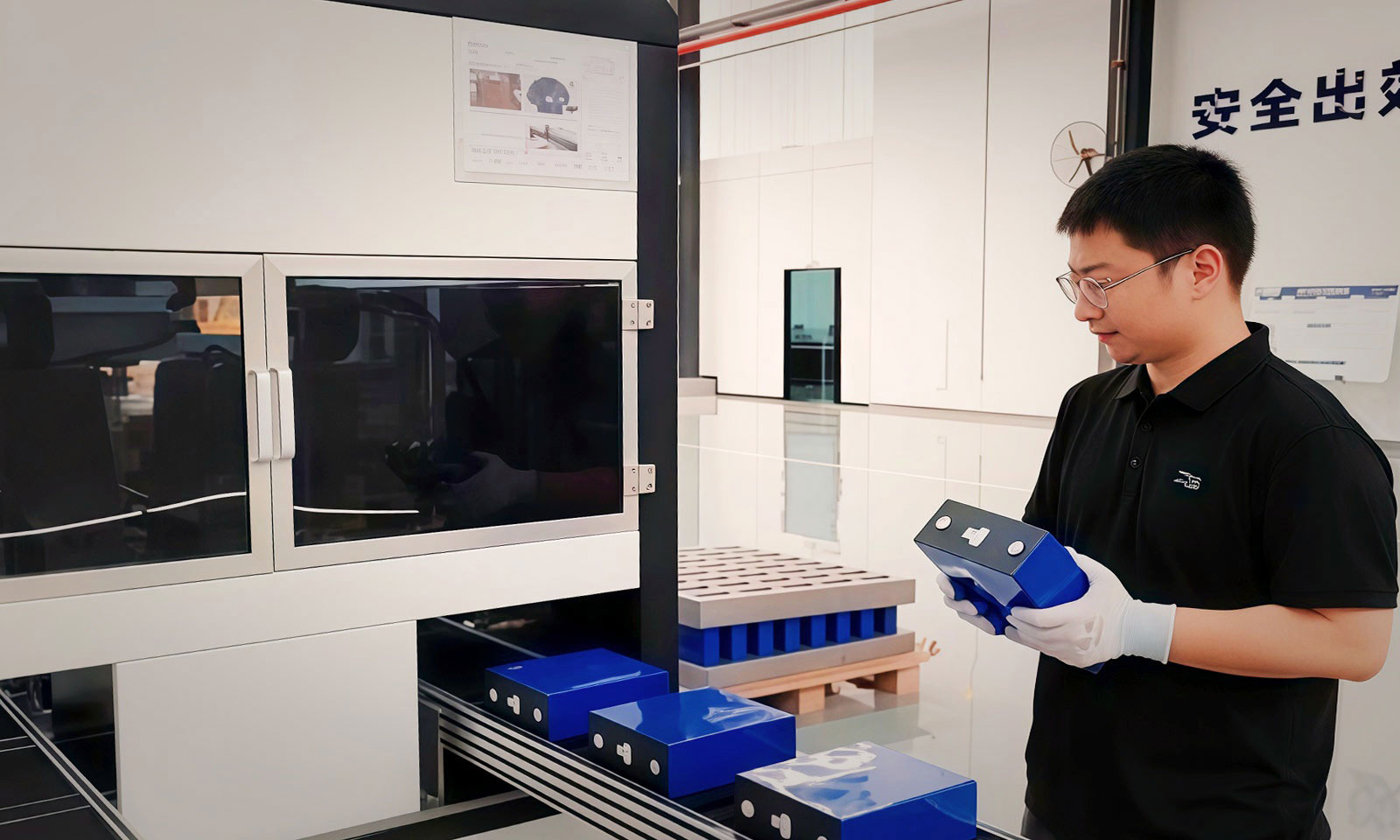

Estação de carregamento de células

Capacidade: 12 PPM

As células da bateria são colocadas em ranhuras na linha da cintura com orientação de polaridade uniforme.

Teste de OCV celular

Capacidade: 13 PPM

O testador 3563 mede resistência interna e tensão, com upload MES em tempo real.

Empilhamento de módulos

Capacidade: 10 PPM

Após a espuma de PET ser fixada, as células e as placas terminais são dispostas no gabarito de acordo com a polaridade.

Compressão de módulo

Capacidade: 12 PPM

Os módulos são comprimidos com cintas de aço superiores e inferiores sob pressão e deslocamento predefinidos do cilindro elétrico.

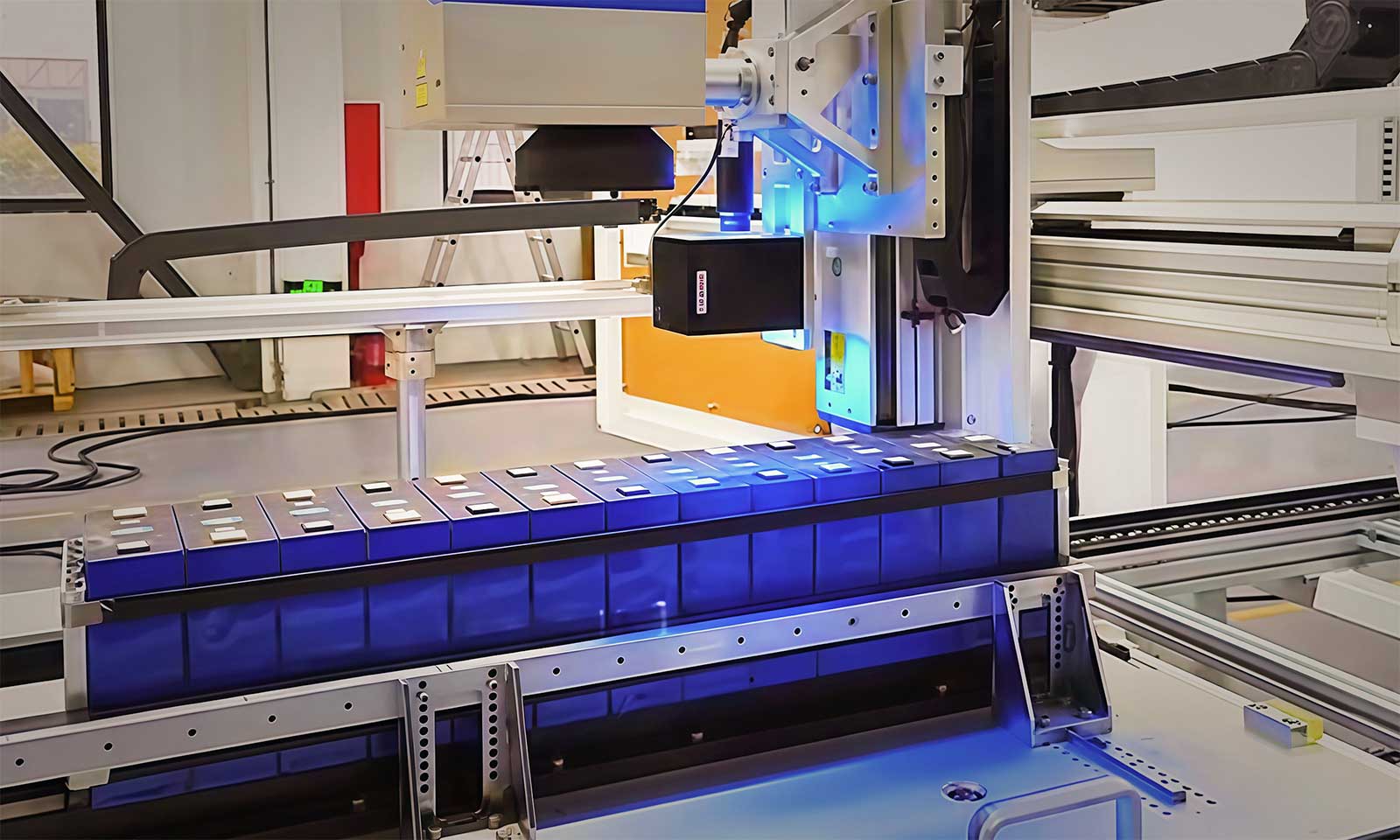

Posicionamento de barramento (CCD)

Capacidade: 10 PPM

Câmeras CCD capturam imagens de barramento e definem pontos de marcação.

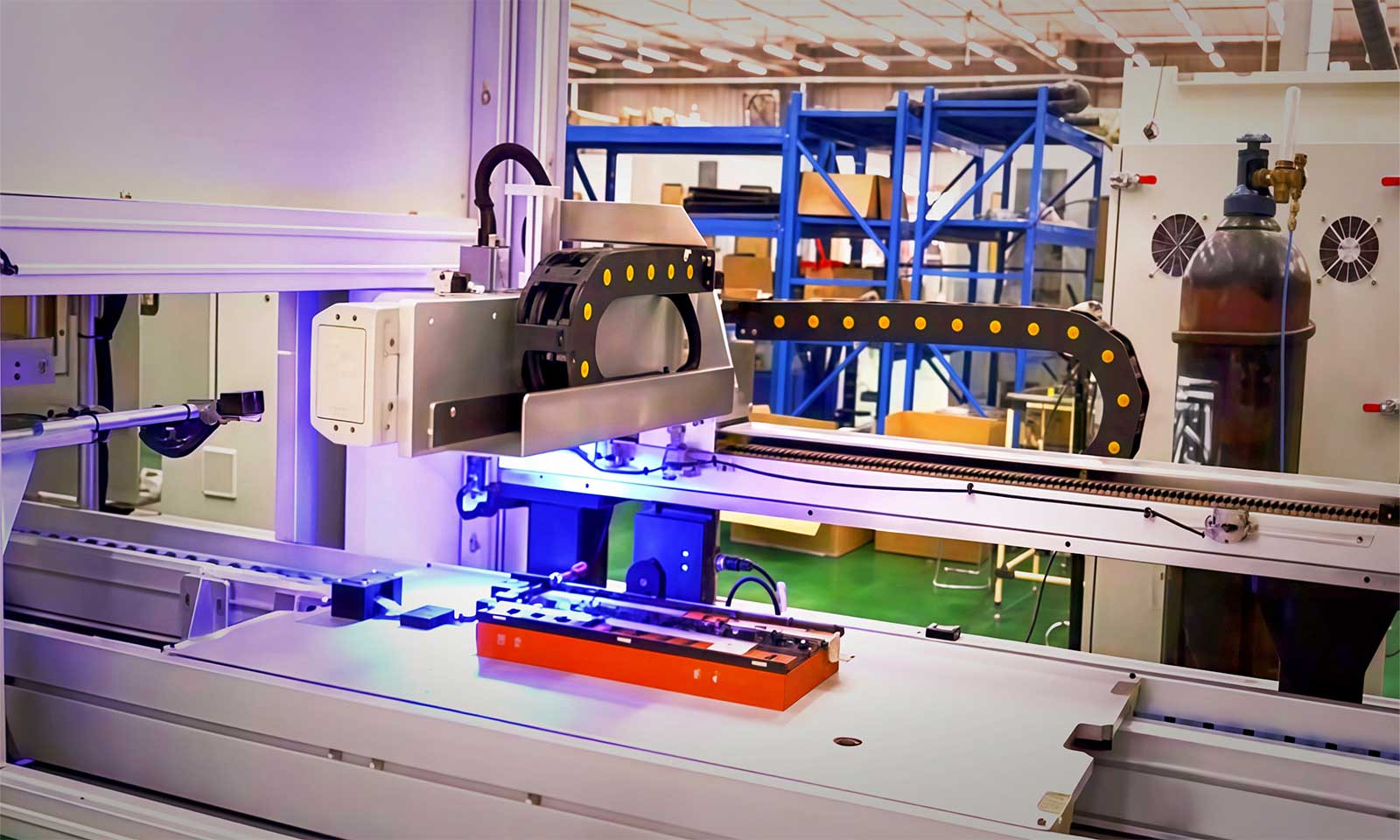

Limpeza de barramentos

Capacidade: 12 PPM

Um laser de alta potência de 80 W remove oxidação e impurezas da superfície do barramento.

Instalação de CCS e terminais

Capacidade: 12 PPM

Os principais terminais positivos/negativos e componentes CCS estão instalados.

Soldagem a laser CCS

Capacidade: 12 PPM

Um laser de fibra de 4000 W solda barras de alumínio CCS aos terminais da bateria.

Teste de Isolamento de Módulo e Tensão Suportada

Capacidade: 12 PPM

O testador de segurança mede a corrente de fuga e a resistência de isolamento entre terminais e placas terminais.

Módulo Transferência Offline

Capacidade: 14 PPM

Os módulos qualificados são transferidos pelo guindaste KBK para o palete para armazenamento.

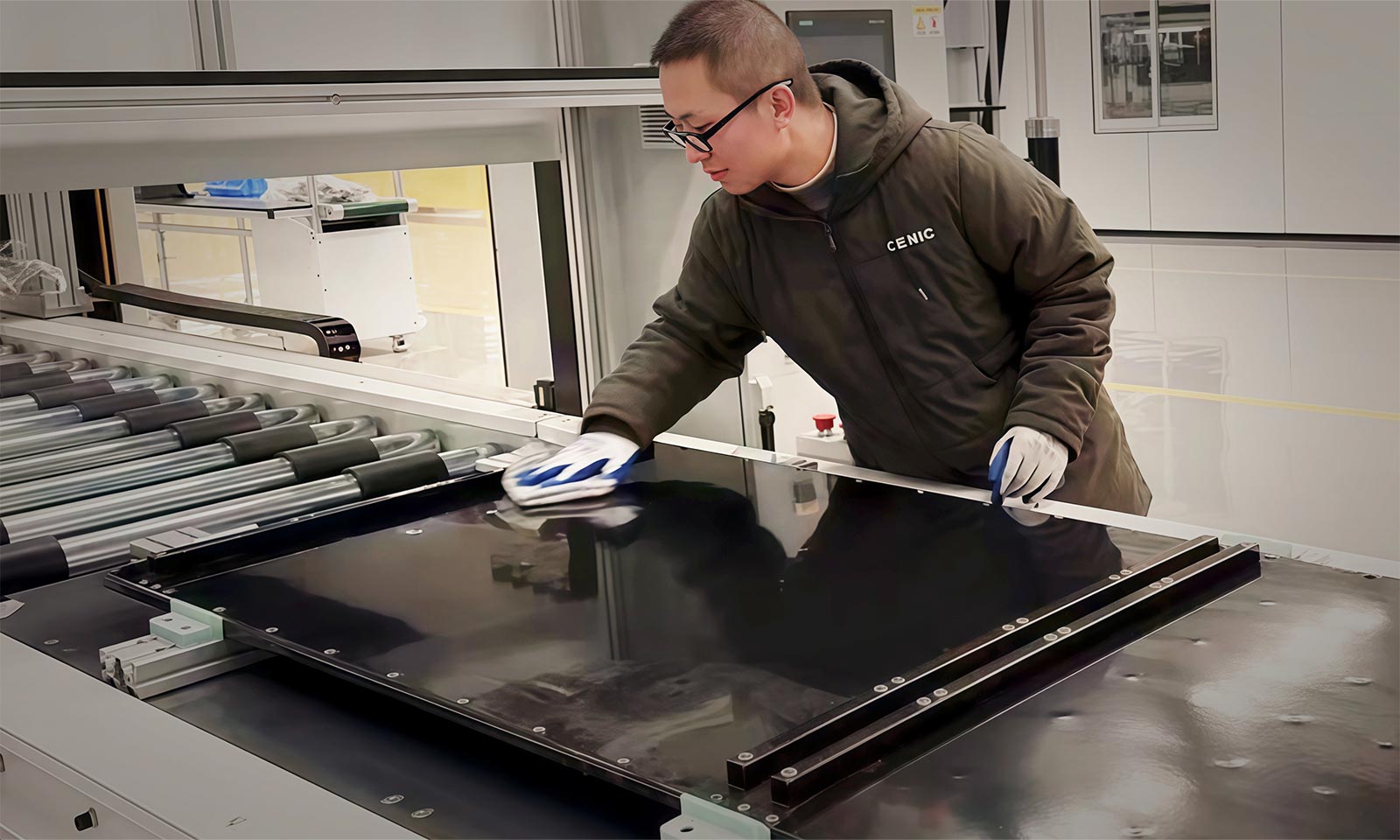

Aplicação de tiras de carregamento, limpeza e vedação de placas de resfriamento

Capacidade: 10 PPM

Um braço articulado eleva a placa de resfriamento até a linha de produção, onde ela passa pela limpeza da superfície e pela aplicação de anéis de vedação e tiras de borracha.

Teste de estanqueidade da placa de resfriamento

Capacidade: 12 PPM

Os testadores de estanqueidade garantem o desempenho adequado da vedação das placas de resfriamento.

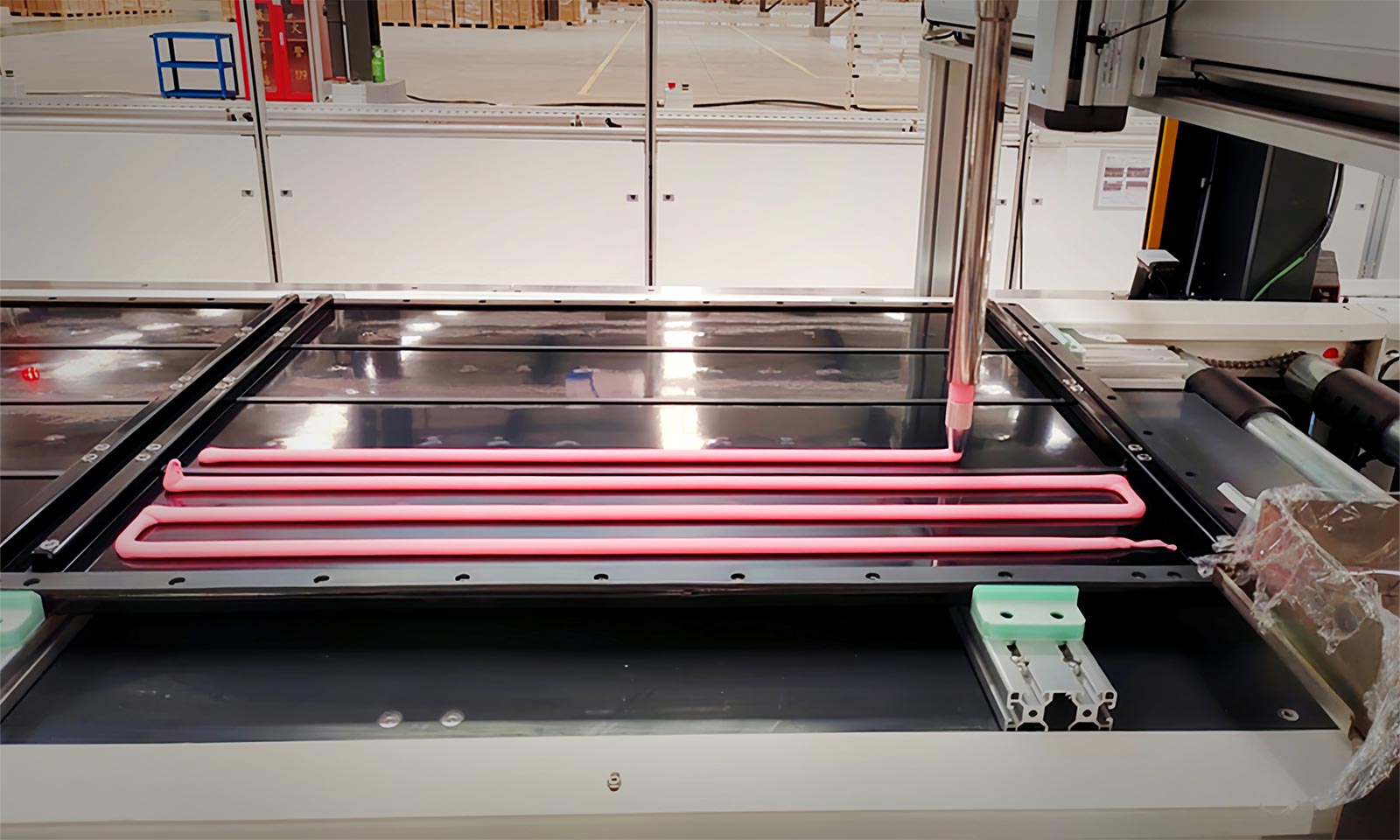

Distribuição de pasta térmica

Capacidade: 10 PPM

Uma máquina de distribuição aplica pasta condutora térmica na placa de resfriamento seguindo um caminho programado.

Colocação do módulo na placa de resfriamento

Capacidade: 10 PPM

O guindaste KBK levanta o módulo de bateria e o posiciona na placa de resfriamento. O módulo é disposto de acordo com a polaridade e fixado firmemente com parafusos.

Instalação do conjunto de suporte ativo

Capacidade: 11 PPM

O conjunto de suporte ativo — composto por barras de distribuição, interfaces de entrada/saída, módulos de proteção contra incêndio, conexões de sinal e unidades de controle — é montado na extremidade frontal da placa de resfriamento.

Instalação do chicote de amostragem

Capacidade: 10 PPM

Cada módulo é conectado à BMU (Unidade de Gerenciamento de Bateria) por meio de um chicote de amostragem para monitorar a voltagem e a temperatura da célula em pontos de detecção designados.

Instalação de Barra de Cobre

Capacidade: 11 PPM

Os módulos são conectados eletricamente por meio de barras de cobre e fixados com parafusos.

Teste de fim de linha (EOL)

Capacidade: 10 PPM

Testes abrangentes de resistência de isolamento, corrente de fuga, tensão da célula e dados de temperatura.

Instalação da tampa superior e do painel de serviço

Capacidade: 10 PPM

As tampas superiores e os painéis de serviço são montados e travados com parafusos.

Teste de estanqueidade da embalagem final

Capacidade: 12 PPM

Os testes de estanqueidade garantem que toda a bateria atenda aos padrões de vedação.

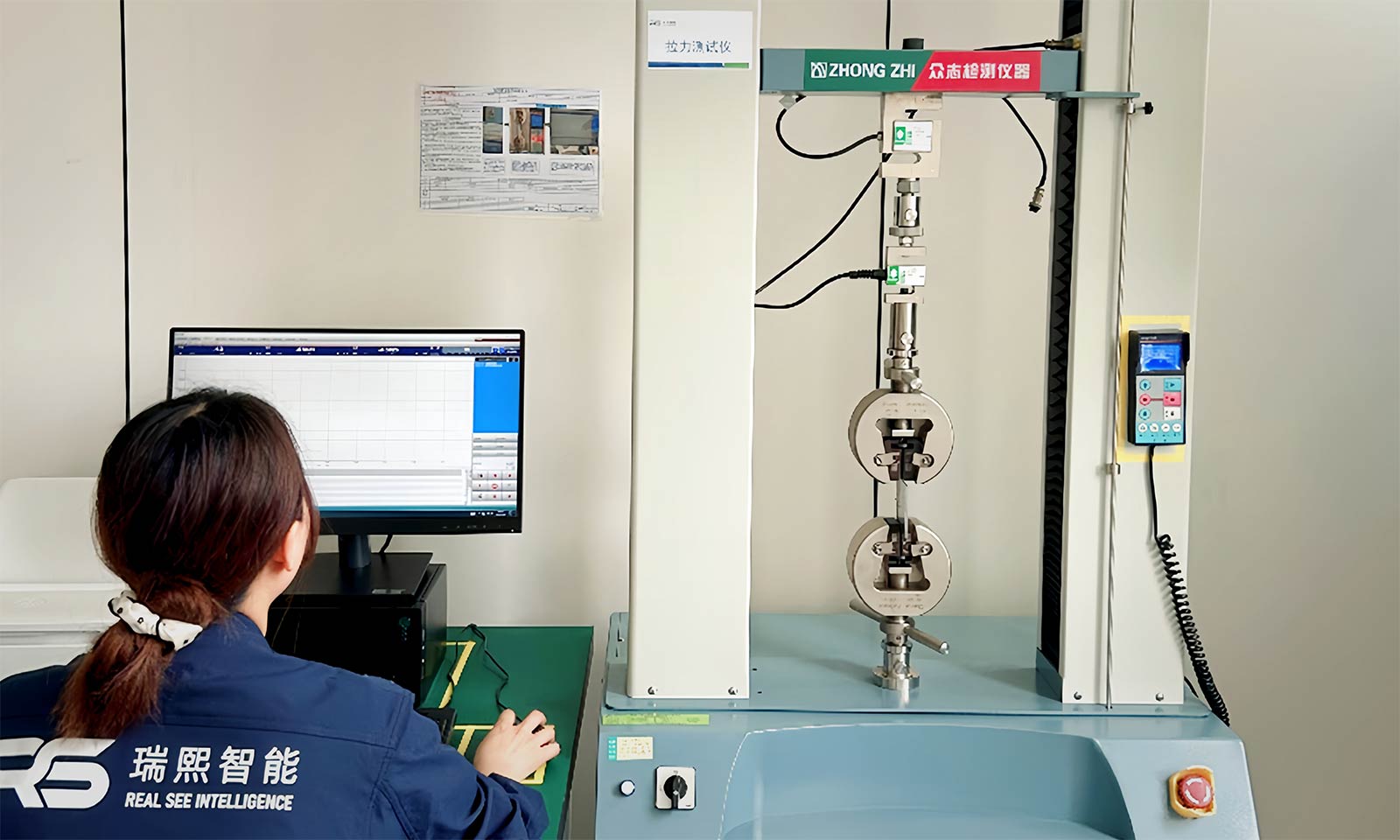

Teste de tração

O testador de tração mede a resistência à tração lateral dos terminais soldados.

Inspeção de Metalografia de Solda

Seções transversais de áreas soldadas são analisadas usando imagens CCD para inspeção de poças de solda.

Teste de eficiência de carga e descarga

As baterias são testadas quanto à eficiência e desempenho de carga/descarga.